Revaco

Bevonat keménység, karcállóság, rugalmasság

A bevonatoknak szabvány által meghatározott minőségi követelményeknek kell megfelelniük, annak érdekében, hogy a bevonat időt álló és ellenálló legyen. Felhasználási területtől függően a bevonatnak keménynek illetve rugalmasnak is kell lennie. A bevonatok ezen, fizikai tulajdonságait számos vizsgálati módszer segítségével lehet kiértékelni. A vizsgálatok során olyan mérési eredményeket kaphatunk, amelyekből meghatározható a bevonatok ellenálló képességének mértéke.

Buchholz keménység vizsgálat

A vizsgálat során, az alapfelületen képzett bevonat vagy alternatív védő réteg keménységét határozzuk meg. Ezt a típusú vizsgálatot egy speciális műszer a Buchholz keménység vizsgáló eszköz segítségével végezhetjük el. A vizsgálatot arra ad lehetőséget, hogy a bevonaton az ISO 2815 meghatározott standardnek megfelelő vizsgálatot végezhessünk. A készlet egy kalibrált súlyból, egy világító funkcióval ellátott microscope - ból mérő skálával, egy digitális számlálóból és két jelölő eszközből áll. A mérés eredményét a bevonaton keletkezett behúzás hosszából számítjuk. Az akkreditált Qualicoat, QIB és GSB laborokban a Buchholz vizsgálat feltétel nélkül szükséges.

A vizsgálat menete

A vizsgálat végrehajtásához a következő labor körülményeknek kell meglennie: labor hőmérséklet: 23+-2˚C Páratartalom: 50+-5%

- A vizsgált bevonat elvárt minimum rétegvastagsága 45µm.

- A mérés előtt meg kell tisztítani a vizsgálandó felületet.

- Biztosítsuk a vizsgálandó felület vízszintes elhelyezését.

- Jelöljük meg a mérő műszer elhelyezésének pontjait.

- Ellenőrizzük az eszköz tisztaságát. A vizsgáló eszköznek szennyeződésmentesnek kell lennie.

- Helyezzük el az eszközt a felületen és indítsuk el az időmérőt.

- 30 másodperc után óvatosan emeljük fel az eszközt a felületről és elkezdhetjük a kiértékelést a benyomódás hosszából kiindulva. A benyomódás hosszát a microscope segítségével olvashatjuk le. A kapott eredményt a segédtáblázat segítségével határozhatjuk meg.

Ceruza keménység vizsgálat

A ceruza keménység test egy egyszerű módszer a bevonatok karcállósági vizsgálatára. A test elvégzéséhez az ISO 15184 szabvány szerint 6B - 8H keménységi értékig terjedő ceruzákat és a szabvány szerint megahatározott súlyú segédeszközt használhatunk. A ceruzát a segédeszközben 45° - fokos szögben rögzítve kell behelyezni. A felületen nyomot hagyó ceruza fogja megadni a vizsgált bevonat keménységi értékét.

A vizsgálat menete:

- A vizsgált bevonat elvárt minimum rétegvastagsága 45µm.

- A vizsgálat megkezdéséhez válasszunk ki közepesen lágy vagy közepesen kemény ceruzát.

- A műszert vízszintes helyzetben helyezzük a felületre. Fogjuk meg stabilan a műszer két oldalán lévő kerekek középpontját és toljuk előre 10cm/s sebességgel.

- Ügyeljünk rá, hogy a grafitot ne dörzsöljük bele a bevonatba.

- A művelet után egy puha ruhával töröljük meg a felületet. A felület ceruza keménységi értékét az a ceruza keménység adja meg, amely még nem karcolja meg a bevonatot csak rajzol rá

Hengeres hajlítási vizsgálat

A hengeres hajlítási test segítségével meghatározhatjuk a bevonat rugalmasságát, nyúlását és a hajlító feszültségét. A tesztet az ISO 1519 szabványnak megfelelően végezzük. A vizsgálathoz különböző átmérőjű hengereket használhatunk. A legnagyobb vizsgálható teszt panel mérete: 150x100 mm a rétegvastagság maximum 1 mm lehet. A bevonatok értékelését különböző átmérőjű hengerek segítségével végezhetjük. A hengerek 14 különböző átmérőben alkalmazhatóak. (2,3,4,5,6,8,10,12,13,16,19,20,25,32 mm) A teszt eredményét befolyásolja a vizsgált lemezen lévő bevonat rétegvastagsága.

A vizsgálat menete:

- Állítsuk a műszert nyitott állásba, majd helyezzük be az adott méréshez használni kívánt megfelelő méretű hengert.

- A vizsgált panel helyezzük be és rögzítsük a műszerben. A festett oldalnak kifelé kell néznie tehát a lemez hátlapja, érintkezzen a hengerrel.

- Az erőkar segítségével végezzük el a hajlítást. A hajlítás 180˚ fokban történjen.

- Vegyük ki a meghajlított lemezt a műszerből és vizsgáljuk meg az eredményt.

Az eredményt az a vizsgálatnál használt henger átmérő fogja megadni, amelynél a bevonat nem repedezik meg.

Erichsen vizsgálat

Ezt a vizsgálatot az ISO 1520 szabványban előírtak szerint végezzük. Ezzel az eszközzel a bevonat deformációs ellenállása vizsgálható. A beépített erőátviteli rendszer segítségével kis erő kifejtésével is elvégezhető a vizsgálat. A vizsgálatnál kerüljük a nem túl alacsony és nem túl magas hőmérsékletet és a levegő páratartalmat. A deformálódás mértékét egy digitális kijelzővel ellátott microméter segítségével olvashatjuk le, 0.01 mm pontossággal. A Qualicoat, QIB és GSB minősített üzemekben ez a vizsgálat kötelező.

A vizsgálat menete:

- A mérés megkezdése helyezzünk be a kalibráló segédlemezt és nullázzuk le a mérőműszert.

- A beállítás után helyezzük be és rögzítsük a mérendő panelt a műszerbe úgy, hogy a festett felület fölfelé nézzen. A vizsgálandó mintalemez mérete nem lehet 1,2mm – nél vastagabb. Ügyeljünk a mintalemez vastagságára, mert könnyen tönkre teheti a műszert.

- A rögzítést követően végezzük el a behúzási műveletet az erőkar segítségével és a bevonat megszakadását követően olvassuk le a mért értéket.

- A behúzásnál elvégzése után állítsuk vissza alaphelyzetbe az erőkart és oldjuk fel, a mintalemez rögzítését, majd vegyük ki a berendezésből.

- A leolvasott érték meghatározza a mérési eredményt.

Impact test (ütés vizsgálat)

Az Impact test, ütés vizsgálatot az ISO 6272 szabvány szerint végezzük. A vizsgálat a bevonat ellenálló képességét és rugalmasságát vizsgálja. A műszeren a szabvány szerint feltüntetett skála biztosítja a pontos ejtési távolságokat. A mérés megkezdése előtt a műszer pontos elhelyezését a beépített vízi mérték segítségével kell elvégezni.

A vizsgálat menete:

- Ellenőrizzük, hogy a berendezés megfelelően össze van szerelve és a megfelelő súly van behelyezve.

- Emeljük meg az ütőszöget és ezután helyezzük be a mintalemezt. Ellenőrizzük, hogy az ütőszög és a hengerben lévő kiválasztott súly akadálymentesen mozog.

- Állítsuk be a kívánt mérési magasságot, ahol rögzítjük a súlyt.

- A kioldó megnyomásával ejtsük a súlyt az ütőszögre.

- Az ütés után emeljük meg és rögzítsük az ütőszöget.

- Vegyük ki a vizsgált mintalemezt és értékeljük.

Megjelenés

Szín összehasonlító szekrény

Az összehasonlító szekrényben az ISO 3664 / 3668 szabvány szerint végezhetjük a vizsgálatokat. A szekrény segítségével több fajta vizuális ellenőrzést tesz lehetővé, mivel 5 fajta fényforrás segítségével értékelhetjük a felületek fényességét, struktúráját és a felületi hibákat. A színeket szemrevételezéssel hasonlíthatjuk össze a szekrényben különböző fényforrások (40W, TL84, D65, D50, UV) segítségével. Az összehasonlításnál legtöbbször használt fényforrás a D65, amely a nappali fénynek felel meg. A kívánt megvilágítást használat közben tudjuk váltani.

A vizsgálat menete:

- Kapcsoljuk be a készüléket.

- Válasszuk ki a megfelelő fényforrást.

- Ha egyszerre kettő vagy több fényforrást szeretnénk használni, akkor tartsuk nyomva egyidejűleg a kiválasztott gombokat.

- A 45˚ fokos szögű lemeztartót helyezzük be a szekrény középpontjába és szemrevételezéssel értékeljük a különbségeket és egyezőségeket.

- Használat után kapcsoljuk ki a készüléket.

Bevonatok rétegvastagsága

Nedves rétegvastagság

A nedves bevonatok rétegvastagságát rendszerint az erre kialakított az ISO2808 szabványnak megfelelő eszközzel mérjük. Ezek az eszközök alumíniumból, rozsdamentes acélból és műanyagból készülhetnek. A nedves rétegvastagság mérő, hat és nyolcszögletű verzióban is elérhető. Élein beméretezett fogak vannak. Különböző alkalmazási területeken használható fel. 20 - 370 mikron (deco és alapozó) 25 - 2000 mikron (védő bevonatok, magas szárazanyag tartalmú bevonatok) 50 - 10000 mikron (rendkívül vastag bevonatok pl.: padló festés, közbenső rétegek) Az eszköz szélein találhatóak a kiosztások, amelyekről leolvasható a vizsgált nedves rétegvastagság.

A vizsgálat menete:

- A nedves festék réteg felhordása után a felületre helyezzük az eszközt.

- Le vesszük az eszközt a felületről. A mérési eredményt a az egymás mellett lévő két fog határozza meg, ahol látjuk hogy az egyik még beleér a bevonatba, azonban a mellette lévő már nem.

Keresztkarc készlet

Az eszköz segítségével a száraz bevonatok tapadásának megfelelőségét ellenőrizhetjük. A felületen egymásra merőleges bemetszéseket kell végezni a vágókés segítségével. A vizsgálat kiértékelését egy szabvány szerint meghatározott táblázat ábráinak segítségével végezhetjük.

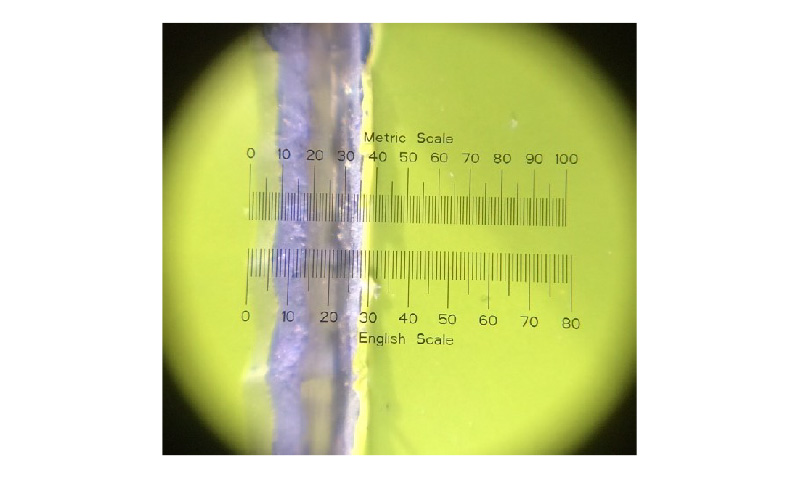

Roncsolásos rétegvastagság mérő

A PIG universal eszköz precíziós műszer, amely az ISO2808 szabványnak megfelelően az egyrétegű és többrétegű bevonatok rétegvastagságát is méri. A mérés során, a bevonaton egy metszés megtétele után, a beépített mikroszkóp segítségével leolvasható a bevonatok rétegvastagsága. Az eszköz 3 különböző szögű késsel van ellátva. A használandó kés kiválasztását a bevonat rétegvastagsága határozza meg.

A vizsgálat menete:

- Válasszuk ki a rétegvastagságnak megfelelően a helyes késkiosztást.

- Helyezzük a műszert merőlegesen a felületre.

- Határozott mozdulattal ejtsünk vágást a felületen.

Mérési példa:

A mérés alkalmával egy olyan mintalemezt vizsgáltunk, amelyen alapozó réteg és fedő réteg is volt egyaránt. A roncsolásos rétegvastagság mérésnél jól láthatóak a rétegek külön – külön.

Felület érdesség összehasonlító

Az eszköz egy referencia lemez, amely az ASTM D4417/A szabvány szerint meghatározott szemcseszórási fokozatokat ábrázol. A mechanikai felület előkezelésnél a szemcseszórt felület állapotát és minőségét szemrevételezéses összehasonlítással ellenőrizhetjük az eszközzel.

Előkezelő ellenőrző készlet

Az ellenőrző készlettel a festés előtti előkezelés megfelelőségét vizsgálhatjuk meg. Ebben a készletben olyan ellenőrző és mérőműszerek válogatása található, amelyek segítségül szolgálnak a tisztított acél felület kivizsgálásában. A megfelelő minőségű előkezelés elengedhetetlen a minőségi bevonat és az optimális élettartam elérése érdekében.

Infrared thermo meter

Az thermo meter egy felhasználóbarát eszköz, amely szélsőséges üzemi körülmények között is képes a felület hőmérsékletét mérni. A lézer segítségével könnyen meghatározhatjuk a mérési területet. A megvilágított kijelző lehető teszi, hogy a gyengén megvilágított környezetben is jól látható legyen a mért eredmény. Tipikusan olyan felületeknél használjuk, amelyek nehezen hozzáférhetőek.

Defelsko Positector 6000

Ez az eszköz egy multi funkciós műszer, ezért több különféle mérés végezhető el vele. Az előkezelt felület érdességét, az adott üzemi környezeti tényezőt és a bevonat rétegvastagságát is képes mérni. A különböző mérések elvégzéséhez mindig a megfelelő mérő szonda csatlakoztatása szükséges. A műszer nagyméretű digitális kijelzővel van ellátva, így a mérési eredmények jól leolvashatóak. A mérési adatokat a beépített memória tárolja. Az adatok átvitele személyi számítógépre vagy akár nyomtatóra is könnyen megoldható. A műszer USB és vezeték nélküli módon is képes az adatátvitelre.

Rétegvastagság mérő UTG

A műszerhez tartozik egy ultrahangos rétegvastagság mérő szonda. Ennek segítségével különböző felületeken hajtható végre a rétegvastagság mérés. Használható acél felületen, vas öntvényen, alumíniumon, PVC, plexiüveg, polisztirol alapon.

Érdesség mérő SPG

A műszerhez tartozik egy felületi érdesség mérő szonda. A nagyméretű fém alkatrészek felületének festése előtt mechanikai előkezelést hajtanak végre. A megfelelő felületi érdesség ellenőrzését több ponton kell végrehajtani. A megfelelő felületi érdesség kialakítása a jó tapadás és a korrózió elkerülése miatt fontos művelet.

Harmatpont DPM

A műszerhez tartozik egy harmatpont mérő szonda. A szonda segítségével a környezeti tényezők adatait lehet begyűjteni. Mérni tudjuk vele a páratartalmat, a levegő hőmérsékletét, a felület hőmérsékletét, a harmatpont hőmérsékletét. A méréssel az ISO 8502-4 szabványnak megfelelő felület előkészítést tudjuk leellenőrizni.